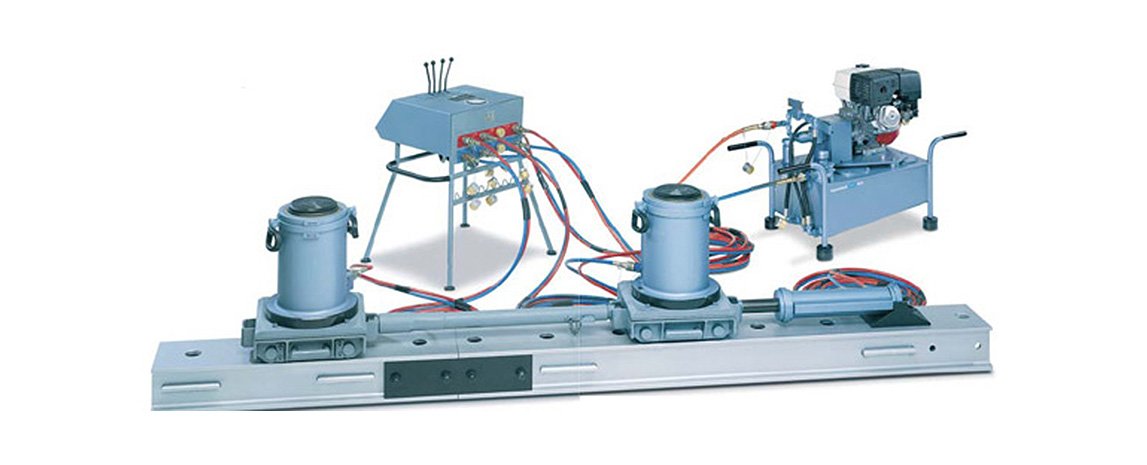

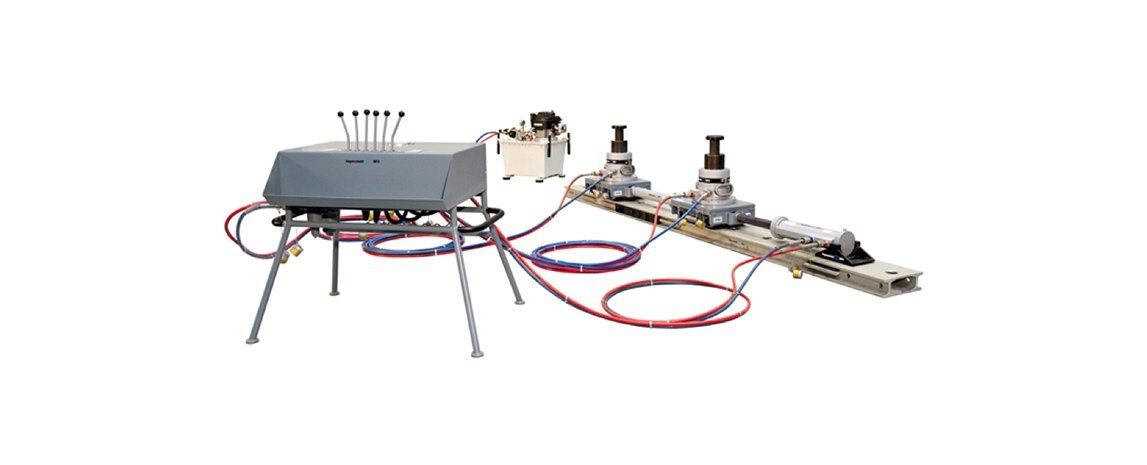

System do wkolejania pojazdów szynowych

- ciśnienie robocze w całym układzie hydraulicznym do wkolejania = 300 bar

- mniejsze narażenie na naprężenia ściskające wskutek zoptymalizowanej średnicy tłoków; efektywna praca uszczelnień

- mniejsze zużycie elementów i dłuższa trwałość uszczelnień

- system podwójnego działania ciśnienia; pod- i nad tłokiem (30 Mpa = 300 bar)

- pełna kontrola operacji podnoszenia, opuszczania, pchania, czy ciągnięcia z milimetrową dokładnością

- wysoka stabilność podnośników pod obciążeniem dzięki monolitycznej podstawie kołnierzowej

- hydraulicznie zwalniane (blokowane) zawory powrotne zabezpieczające ciężar przed przypadkowym opuszczeniem w przypadku straty ciśnienia (pęknięcie przewodu hydraulicznego)

- zabezpieczenie podnośników przed przeciążeniem lub niewłaściwym podłączeniem za pomocą 2 integralnych zaworów przeciążeniowych na podnośnik

- wolna od szarpnięć praca podnośników – nawet pod pełnym obciążeniem

- w zestawie do wpychania kół jest wykorzystywany siłownik do przemieszczeń poprzecznych (nie potrzeba innego, dodatkowego siłownika)

- obsługa całego systemu przez jednego operatora z pulpitu sterującego tak, że pozostały personel nie musi znajdować się w strefie pracy podnośników

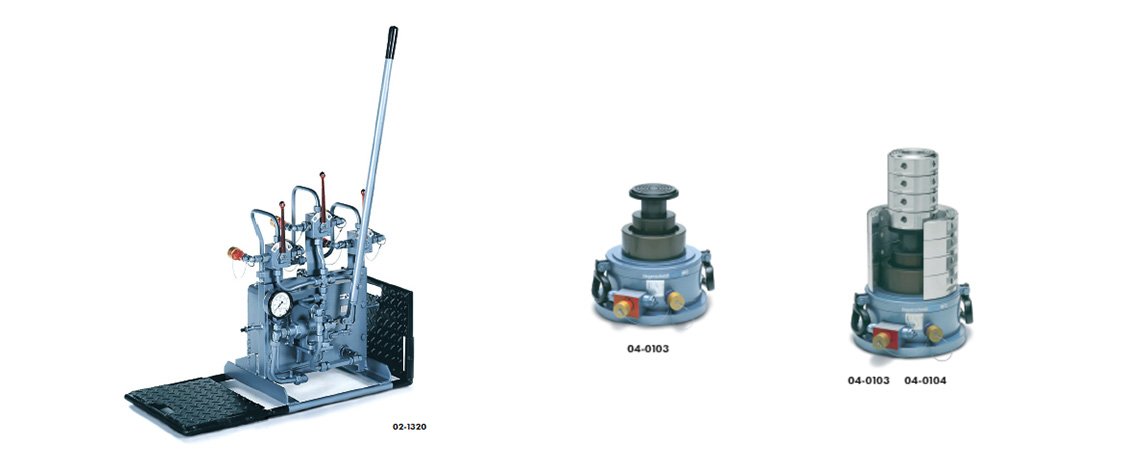

- zintegrowany system bezpieczeństwa, który zapewnia powrót każdej dźwigni zaworu kontrolnego natychmiastowo i automatycznie do położenia neutralnego z chwilą jej zwolnienia przez operatora: jest to szczególnie istotne ze względów bezpieczeństwa (funkcja „dead-man-control“)

- precyzyjna kontrola pracy odbiorników hydraulicznych wskutek zastosowania technologii liniowych (proporcjonalnych) zaworów hydraulicznych

- łatwe, szybkie i w dowolnej kolejności podłączanie wszystkich poszczególnych urządzeń za pomocą ręcznie skręcanych szybkozłączek (damsko-męskich) indywidualnie odróżnianych w parach; brak wycieków oleju

- dowolność podłączeń odbiorników do pulpitu sterowniczego

- każdy odbiornik hydrauliczny może być sterowany oddzielnie

- możliwość pod- i odłączania również pod obciążeniem niezawodne i bezpieczne działanie w szerokim zakresie temperatur od – 40 C aż do + 70 C

- zmniejszone zużycie wskutek dogniatania i twardego anodyzowania powierzchni kontaktowych

- urządzenia CAD/CAM wspomagane komputerem i zastosowanie stopu metali lekkich o wysokiej wytrzymałości

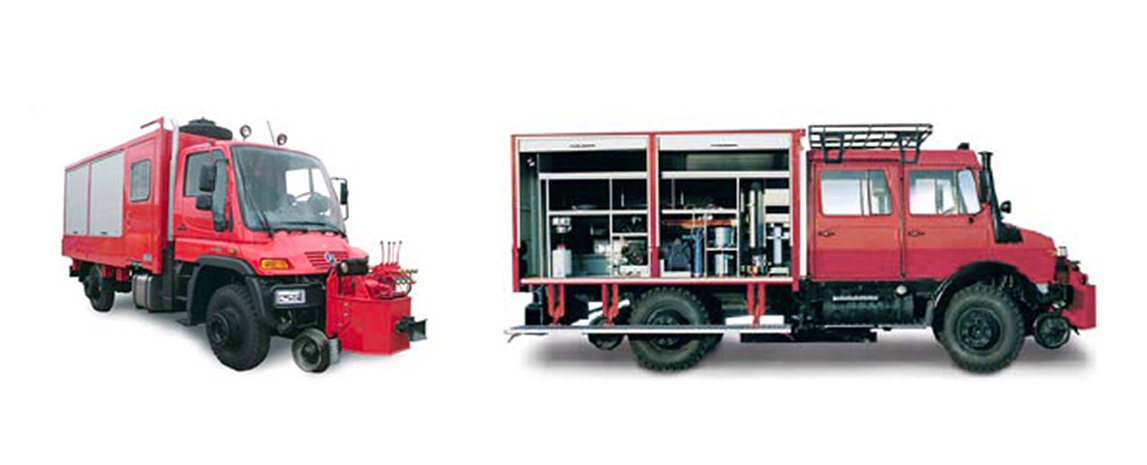

- lekkie belki (mostki) do wkolejania wykonane z komputerowo obliczanych profili, o zoptymalizowanych własnościach statycznych i dynamicznych

- obszerny i spójny program dostaw podnośników obejmujący wszystkie występujące przypadki zastosowań wszystkie elementy systemu są zoptymalizowane: - ciężarowo: dla zapewnienia wygody przenoszenia i łatwości działania - wymiarowo: podnośnik niski ⇒ podnośnik wysoki

- czysty olej hydrauliczny na skutek zastosowania filtrów w zespole napędowo – zasilającym oraz w pulpicie sterowniczym

- możliwość zastosowania poduszek powietrznych poprzez podłączenie kompresora napędzanego zintegrowanym silnikiem spalinowym lub elektrycznym

- możliwość zastosowania hydraulicznego sprzętu ratowniczego (nożyce czy rozpieracz) poprzez podłączenie pompy napędzanej zintegrowanym silnikiem spalinowym lub elektrycznym

Obrabiarki do zestawów kołowych pojazdów szynowych

Tokarka podtorowa typ U2000-400 sterowana numerycznie (CNC) z automatycznym systemem pomiarowym Tokarka podtorowa U2000-400 została skonstruowana w oparciu o najnowsze technologie oraz osiągnięcia techniki i informatyki. Można ją stosować do obróbki zestawów kołowych wszystkich typów występujących w pociągach super-ekspresowych (high-speed) jak również w pociągach regionalnych i pojazdach szynowych występujących w ruchu miejskim (tramwaje, metro). Sterowana numerycznie obrabiarka (CNC control) zapewnia ekonomiczną, dokładną i szybką obróbkę zestawów kołowych.

- Obróbka profilu kół w lokomotywach i innych pojazdach szynowych o normalnym i miejskim rozstawie kół bez potrzeby ich demontażu z pojazdu oraz z stanie wymontowanym

- Centrowanie zestawów kołowych na obrabiarce w osi jezdnej zestawu (w osi łożysk)

- Zwarta, o wysokiej sztywności dynamicznej budowa obrabiarki. Imaki nożowe prowadzone są na sztywnych poprzecznicach łoża obrabiarki i umożliwiają łatwą obróbkę tarcz hamulcowych wszystkich konstrukcji

- Bezzużyciowy układ prowadzenia na obiegowych kulkach zapewnia wysoką dokładność obróbki przez cały okres pracy obrabiarki

- Imaki nożowe sterowane komputerowo (CNC) z systemem szybkiej wymiany narzędzia

- Łatwość obsługi połączona w wysokim stopniem automatyzacji

- System pomiarowy o wysokiej dokładności do pomiaru zużycia profilu koła i jego średnicy z automatycznym określeniem najbardziej ekonomicznej obróbki koła i optymalizacją grubości wióra

- Efektywny system ochrony operatora (kompletna obudowa obrabiarki, wbudowane odchylacze-deflektory wiórów, układ usuwania wiórów z obrabiarki

- System autodiagnostyki (samokontroli systemów obrabiarki) z wyświetlaniem usterek i menu pomocy

- Krótki czas montażu wskutek zwartej, kompaktowej zabudowy (zmontowany transporter wiórów, kompletna szafka sterownicza z tablicą rozdzielczą czy zmontowane zespoły hydrauliczne)

- Prosty, niedrogi fundament do obrabiarki

Podwójna tokarka podtorowa (tandem)

Układ tandem w tej obrabiarce umożliwia równoczesną obróbkę obu zestawów kołowych wózka jezdnego (obu osi) w stanie zamontowanym w pojeździe. Zespół składający się z dwóch obrabiarek podstawowych ma następujące zalety

- Krótkie czasy obróbki

- Dokładny pomiar zużycia i dokładna obróbka profilu

- Wysoki stopień automatyzacji za pomocą inteligentnych układów sterowania

- Wysoka jakość produkcji zapewniona przez imaki nożowe sterowane CNC

- Małe różnice średnic wszystkich czterech kół i każdego profilu w jednym wózku po obróbce

- Wyraźne wydłużenie przebiegów międzynaprawczych

- Wzrost produktywności, przepustowości i wydajności obrabiarki

Obrabiarka CNC

Automatyczny system pomiarowy wszystkich niezbędnych parametrów koła jezdnego z pomiarem zużycia i optymalizacją przekroju wióra. Drzwi ochronne zapewniające ochronę operatora i wyjątkowo dobrą widoczność w trakcie obróbki zestawu kołowego.

- obróbka wszystkich typów i wymiarów zestawów kołowych lokomotyw i innych pojazdów szynowych

- profilowanie kół po nałożeniu nowych obręczy kołnierzowych z uzyskaniem właściwego symetrycznego profilu i rozstawu kół

- toczenie kołnierza (obrzeża) koła

- toczenie tarcz hamulcowych

- dogniatanie gniazd łożyskowych maźnic, czopów na osi, dogniatanie powierzchni pod osadzane koła, tarcze hamulcowe, itp.

Tokarka portalowa (bramowa) do zestawów kołowych

Znacznie polepszona dokładność obróbki. Szybki automatyczny za – i wyładunek zestawu, niezależnie od średnicy kół czy geometrii maźnic. Automatyczne układy pomiarowe wszystkich istotnych parametrów i wymiarów wraz z pomiarem zużycia profilu oraz określeniem optymalnego przekroju wióra. Kabina zabudowy chroniąca operatora przed hałasem i wiórami, zapewniająca dobrą widoczność obrabianego zestawu.

- możliwość obróbki profilu koła wszystkich typów i wymiarów kół jezdnych lokomotyw i pojazdów szynowych

- toczenie nowego profilu koła zestawu kołowego z nałożonymi nowymi obręczami na koła bose, z odpowiednim uzyskaniem symetrycznego profilu do rozstawu kół (do szerokości toru)

- toczenie obręczy z profilem koła i pomiarem przed- i po obróbce

- toczenie tarcz hamulcowych

Tokarka przenośna – mobilna MOBITURN ®

Tokarka ta porusza się po tych samych szynach co pojazd przewidziany do obsługi (obróbki zestawów kołowych). Obrabiarka jest podłączona do zewnętrznego źródła prądu odpowiednim przewodem nawiniętym na bęben. Ustawia się ona za pomocą własnego napędu pod zestawem kołowym (podniesionego pojazdu) przewidzianym do obróbki.

- obróbka profilu zestawu kołowego zabudowanego w pojeździe szynowym po uprzednim jego podniesieniu do pozycji roboczej za pomocą podnośników hydraulicznych

- możliwa jest również obróbka profilu koła na wymontowanym wózku lub zestawie kołowym; wymagany jest jedynie odpowiednia suwnica do za- i wyładunku

- obróbka tarcz hamulcowych osadzonych na osi oraz tarcz hamulcowych na kołach jezdnych

Świadczymy również usługi obróbki kół w zestawach kołowych na miejscu u Klienta (na razie poza Polską – ale czekamy też na Państwa zapotrzebowanie – może będziemy w stanie korzystnie zaoferować takie usługi). Zapewniamy dostawę obrabiarki wraz z operatorem oraz materiałami i narzędziami niezbędnymi do obróbki zestawu.

MOBITURN ® będzie wyposażona w łapy dociskowe oraz odpowiednie oprogramowanie do obróbki pojedynczych zestawów kołowych czy całych wózków jezdnych Klienta. W przypadku konieczności dokonania drobnych prac adaptacyjnych czy modyfikacyjnych łap dociskowych – dokonywane one są we współpracy z Klientem na miejscu obróbki.

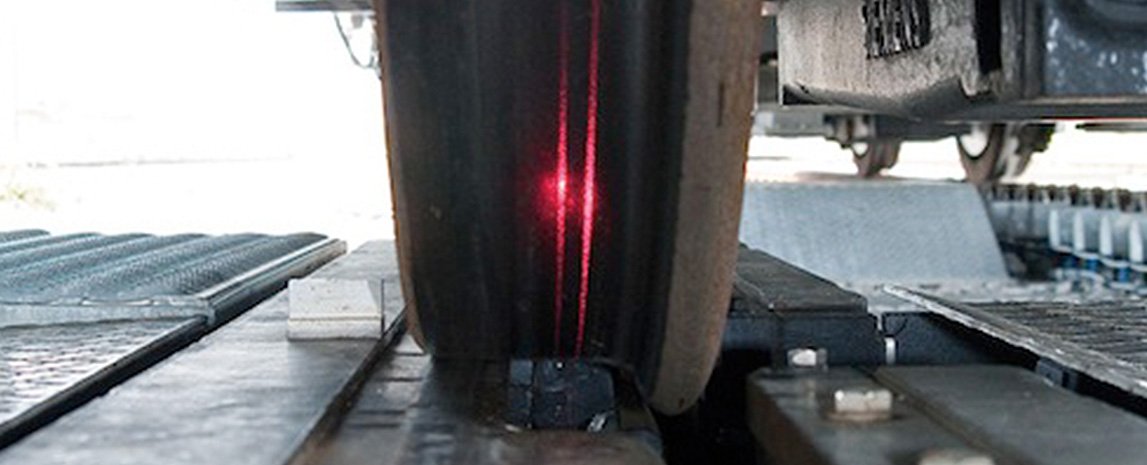

ARGUS System do kontroli stanu technicznego zestawów kołowych

Wszechstronny, wydajny system diagnostyczny do oceny stanu technicznego kół jezdnych w zestawach kołowych przejeżdżających pociągów i innych pojazdów szynowych – bez demontażu – podczas przejazdu pojazdów przez odcinek pomiarowo-kontrolny. Możliwość stworzenia dokumentacji w bazie danych. System umożliwia monitoring nawet w zawężonych tolerancjach i odchyłkach eksploatacyjnych, które są coraz częściej wymagane wraz ze wzrostem osiąganych prędkości taboru kolejowego, jak również w celu poprawy bezpieczeństwa, komfortu podróżowania koleją i eksploatacyjnej niezawodności. Modułowa budowa systemu diagnostycznego ARGUS umożliwia ekonomiczną adaptację systemu do wymagań Klienta w zakresie mierzonych wymiarów i ich dopuszczalnych tolerancji

- W pełni automatyczne, dokładne i szybkie operacje pomiarowe

- Poprawa organizacji pracy i logistyki warsztatu czy zajezdni poprzez dokładną wiedzę na temat stanu technicznego zestawów kołowych wraz z utworzeniem historii zużycia zestawu oraz z możliwością prognozowania zużycia profilu koła kolejowego

- Zwiększona gotowość eksploatacyjna pojazdu szynowego wskutek ciągłego monitoringu danych dotyczących zużycia zestawu kołowego i prognozy jego zużycia, co umożliwia zaplanowanie terminu kolejnego przetoczenia profilu i lepsze wykorzystanie czasu pracy tokarki podtorowej lub MOBITURN ®.

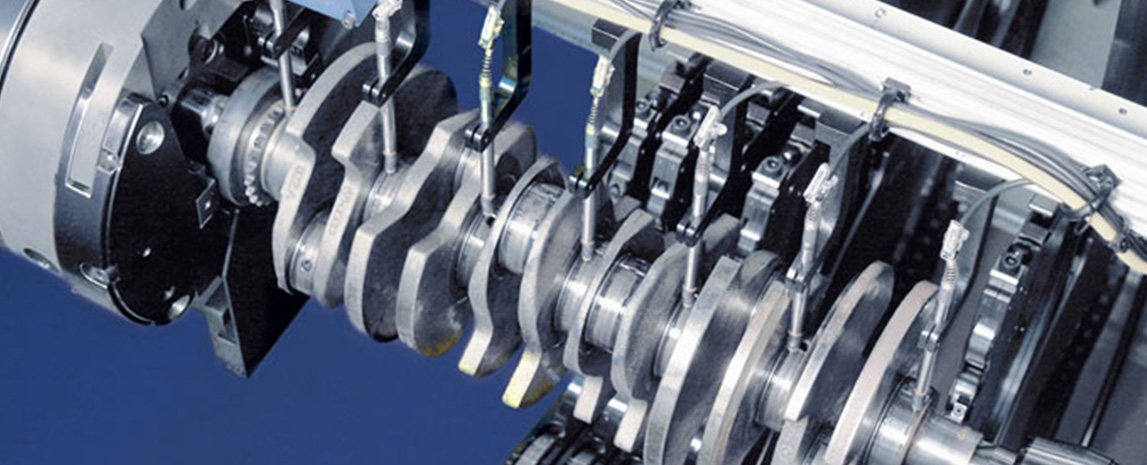

Obrabiarki do wałów korbowych silników spalinowych tłokowych

W przypadku zainteresowania obrabiarkami do wałów korbowych silników spalinowych tłokowych, o szczegóły prosimy się zwrócić do nas

- Obrabiarki do głębokiego dogniatania i prostowania wałów rolkami– do produkcji jednostkowej i seryjnej - seria 7893 więcej ⇒ patrz katalog

- Tokarka precyzyjna i dogniatarka wykańczająca – typ 7794 do produkcji seryjnej

- Tokarko-przeciągarka obrotowa – typ DH45 / DP45 – do produkcji seryjnej

- Uniwersalna tokarka skórująca – typ CTS 650 – do produkcji jednostkowej i seryjnej; obróbka wstępna wałów korbowych – minimalny naddatek na szlifowanie wykańczające

- dogniatarki promieni i powierzchni ⇒ dotyczy zarówno obrabiarek "kolejowych" jak i "samochodowych"